| ← пред. | В оглавление: Практика ректификации спирта | след. → |

Работа на колонне с электронным компаратором

В разделе «устройство и работа ректификационной колонны» мы разобрались, что работа ректификационной части колонны проявляется в падении температуры по всей её высоте – температура в ней постоянно понижается по мере удаления от куба. В правильно спроектированных колоннах верхний участок (1/3...1/4) ректификационной части колонны можно считать квалификационным (или резервно-дополнительным). Разница температур на этом участке колонны наиболее ярко проявляется на переходных режимах, когда происходит замена одной фракции на другую и практически отсутствует на фракционных участках, когда отбирается конкретное вещество (фракция) на температурной полке.

Предлагаемый к использованию этого эффекта прибор - компаратор температур производит следующие операции:

- измеряет температуры в верхней (Т) и нижней (Тн) точках квалификационного участка;

- вычисляет разность этих температур - ΔТ=Тн-Т;

- позволяет задавать любое пороговое значение этой разности температур - ΔТпор.;

- подаёт звуковой сигнал при ΔТ>ΔТпор.

Для установки датчиков температуры этого прибора в колонне предусмотрены гнёзда-штуцеры, расположенные в двух точках:

- в верхнем торце дефлегматора (для Т), он же для электронного термометра;

- в переходнике (для Тн), который монтируется внизу верхней царги.

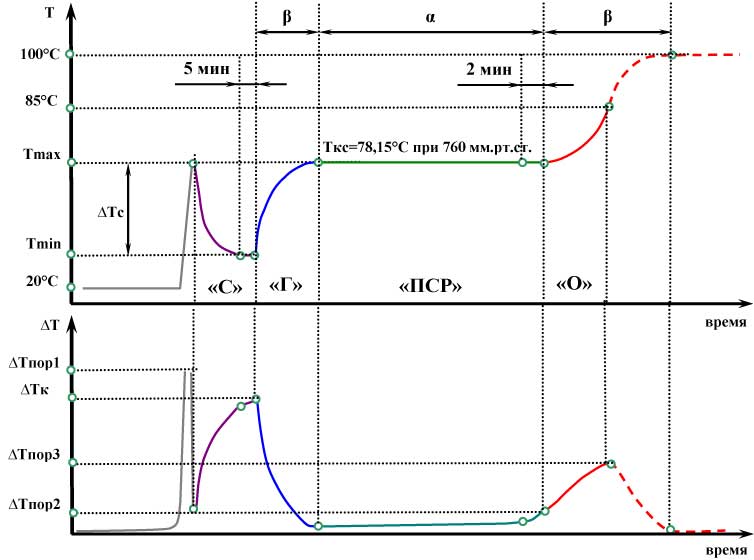

На рисунке схематично изображены два графика одного и того же процесса ректификации спирта в едином масштабе времени - τ;

- верхний график - это классическое изменение температуры перед дефлегматором Т(τ);

- нижний график - это изменение разности температур на квалификационном участке ΔТ(τ).

На этих графиках отмечены пять основных фаз (этапов) процесса ректификации:

- нагрев (Н);

- стабилизация (С);

- отбор «головы» (Г);

- отбор пищевого спирта-ректификата (ПСР);

- отбор «остатка» (О).

Как видно из приведённых графиков, поведение ΔТ(τ) имеет те же характерные особенности (точки и участки), что и Т(τ). Это позволяет контролировать процесс ректификации как по первой зависимости, так и по второй. Однако контроль процесса ректификации с помощью ΔТ не только полностью заменяет контроль с помощью Т, но и даёт важные преимущества, одно из которых - это независимость разницы температур от величины атмосферного давления (Ратм). Вторым важным преимуществом является наличие автоматической сигнализации - подача звукового сигнала оператору в случае каких-либо нарушений в процессе ректификации).

Применение компаратора на каждой фазе ректификации.

[Н]Нагрев до кипения

Для «отлавливания» момента начала кипения установим первое пороговое значение разницы температур ΔТпор.1=15ºC.

При сборке колонны все элементы конструкции и датчики имеют одинаковую температуру окружающего воздуха (например, 20ºC) - ΔТ=0ºC. В процессе нагревания кубовой жидкости, разница температур не изменяется, поскольку датчики расположены слишком далеко от источника тепла и ещё не чувствуют нагрева- ΔТ=0ºC.

После включения охлаждающей воды (например, с температурой 10ºC) датчик дефлегматора охладится до Т=10ºC, а температура нижнего датчика не изменится. Разница температур станет - ΔТохл=20-10=10ºC, но сигнала от компаратора не последует, так как пороговая величина разницы температур ΔТпор.1=15ºC не превышена - 10ºC<15ºC.

В самом начале кипения начнется «выдох колонны» с вытеснением более холодного воздуха из дефлегматора. Температуры воздуха в обеих точках измерения сравняются и ΔТ станет равным нулю. Но уже через несколько секунд горячий фронт пара достигнет нижнего датчика Тн~76…78ºC, разница температур станет ΔТ~70-20=50ºC и превысит установленное пороговое значение 50ºC=ΔТ>ΔТпор.1=15ºC. Раздастся звуковой сигнал зуммера, который будет звучать, пока пар не подойдет к верхнему датчику в дефлегматоре («выдох колонны» закончится). Разница температур станет опять меньше порогового значения (ΔТ~0ºC), и зуммер отключится.

Этой длительности звукового сигнала достаточно для того, чтобы оператор услышал его и успел подойти к колонне и, при необходимости, переключился на технологическую мощность своей модели колонны.

[С] Стабилизация

Кран отбора закрыт – колонна работает сама на себя. Наблюдаем и записываем через каждые 2…3 минуты разницу температур – она увеличивается. Когда последние три записи этих показаний совпадут, считаем, что процесс стабилизации завершён. Это означает, что все легкокипящие фракции «вылетели» из куба, «повисли» на насадке колонны, «выстроились» перед дефлегматором в правильную «очередь» и перестали в ней «толкаться».

Достигнутая в конце стабилизации максимальная разница температур на компараторе ΔТк обычно составляет 0,5…1.0ºC и зависит от качества самогона (чем разница больше, тем хуже самогон). Но она никогда не превысит ранее установленного порогового значения ΔТпор.1=15ºC, и звукового сигнала не будет.

[Г] Отбор «головы»

Открываем кран отбора и устанавливаем капельный отбор головных фракций (приблизительно - капля в секунду). Периодически наблюдаем и записываем через каждые 2-3 минуты показания разницы температур - она уменьшается. Сначала это происходит быстро, а затем темп уменьшения замедлится. Увеличиваем отбор (две-три капли в секунду), и продолжаем запись показаний ΔТ. Когда последние три записи этих показаний совпадут, считаем, что процесс отбора «головы» завершен - в кубе и в колонне «головы» нет.

Можем сверить показания температуры в дефлегматоре (Т) с температурой кипения спирта и атмосферным давлением, но достаточно проверить спирт на запах.

Теоретически на квалификационном участке колонны при выходе процесса ректификации на спиртовую полку эта разница температур должна быть равна нулю. Допустим, в Вашем конкретном случае Вы получили ΔТпср=0,5ºC (может быть даже отрицательное число). Это не означает, что колонна работает плохо или неправильно – всего лишь «врут» датчики. Их настройка производится нами на тающем льде - 0ºC, и кипящей воде - 100ºC, но из-за разброса индивидуальных характеристик датчиков (например, небольшая нелинейность) и разных тепловых условий их работы в колонне (корпус и провод верхнего датчика в большей степени нагреты), эта разница может отличаться от теории.

[ПСР] Отбор пищевого спирта-ректификата (спиртовая полка)

Установим новое пороговое значение разницы температур на 0,3ºC больше, чем достигнутое, (в нашем примере ΔТпор.2=0,5+0,3=0,8ºC).

После этого устанавливаем правильный отбор для Вашей модели. Теперь Ваши действия сводятся только к замене приёмных емкостей для пищевого спирта по мере их заполнения и ожидания звукового сигнала компаратора.

Компаратор подаст звуковой сигнал, если ΔТ>ΔТпор.2. Это может произойти в следующих случаях:

- произошло случайное увеличение отбора спирта;

- уменьшилась технологическая мощность, например, из-за уменьшения напряжения в сети или из-за выхода из строя ТЭНа;

- подходит к концу фаза отбора пищевого спирта (точка 5 на рисунке ).

Причём последний случай подачи звукового сигнала является плановым и свидетельствует о приближающемся окончании процесса отбора пищевого спирта. Хотим обратить Ваше внимание на то, что сигнал подается за 1-2 минуты ДО ОКОНЧАНИЯ отбора спирта, т.е. сигнал подается ЗАБЛАГОВРЕМЕННО, это полностью исключает попадание хвостовых фракций в пищевой спирт в конце спиртовой полки (что часто случается на практике при контроле за процессом ректификации только по температуре в дефлегматоре).

[О] отбор «остатка»

По этому сигналу компаратора, не уменьшая отбор, заменяем приёмную ёмкость пустой для сбора остатка.

Для выключения ставшего уже ненужным звукового сигнала установим новое пороговое значение разницы температур, например ΔТпор.3=ΔТпор.1=15ºC (это пороговое значение будет нужно при следующей ректификации).

Переключаем компаратор на измерение температуры в дефлегматоре, когда показания достигнут Т=85°С («запотеет» большой смотровое стекло дефлегматора), отбор остатка можно прекратить.

Этот остаток нужно влить в куб при следующей ректификации, для «отжатия» из него остатков спирта.

| ← пред. | В оглавление: Практика ректификации спирта | след. → |